Le Granit après la grande guerre

L’activité du granit reprend doucement avec les monuments funéraires, les commémoratifs de la grande guerre.

Le monument aux morts de La Bresse inauguré en 1923, (après deux ans de travail de 13 ouvriers) a été fabriqué par l’entreprise Adam de Planois.

La première évolution intervient dans les carrières. La pratique de la mine rayée (importée par les italiens venus s’installer dans les Vosges) permet de donner une direction à la coupe quand on fait une mine.

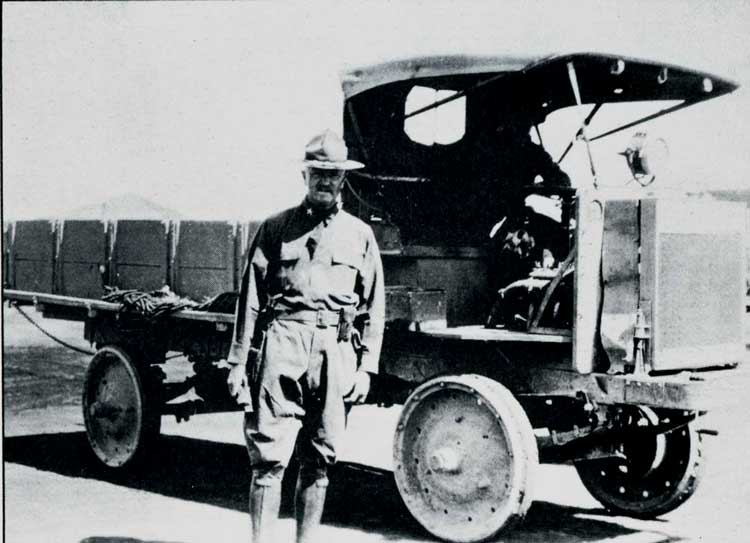

Le treuil avec câble, les poulies, les crics à engrenages pour la manutention des blocs, les Nashs-quad pour tracter les espagnoles.

les Nash-quad sont des camions apportés par les américains à la fin de la première guerre mondiale.

Plusieurs chantiers de granit emploient à temps complets des carriers, des tailleurs de pierre et des polisseurs. Les carriers qui ne peuvent exercer en carrière durant l’hiver taillent ou polissent dans l’entreprise.

Bon nombre d’artisans continuent leur activité en carrière en plus de leur ferme. Ils fabriquent presque tous des monuments funéraires à partir des blocs sortis de leur carrière, mais ils travaillent aussi pour le bâtiment et la voirie.

Les patrons des chantiers de granit sont des granitiers.

Les artisans cultivateurs sont des graniteurs.

Il n’y a plus de forgeron pour refaire les outils de ces graniteurs. Chaque carrier ou tailleur de pierre forge ses outils à part les bouchardes qui sont fabriquées industriellement.

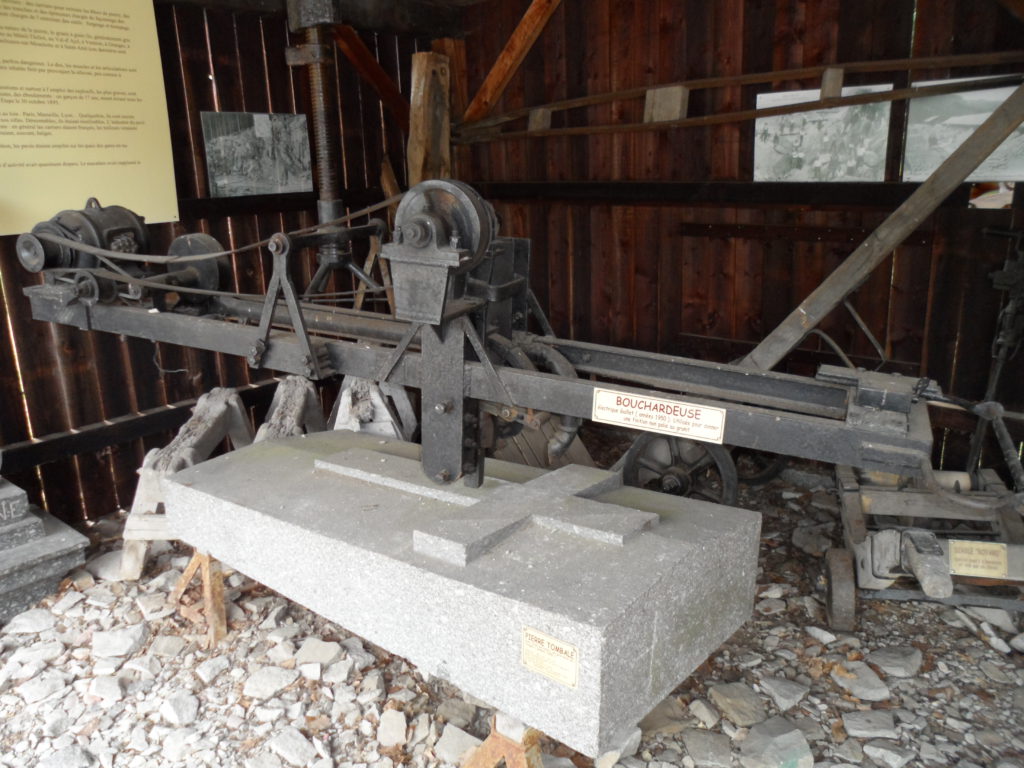

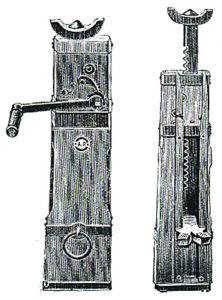

Boucharde : marteau avec dents disposées en quadrillage, existe à 25, 49 et 100 dents.

L’électricité intervient dans un premier temps pour l’éclairage des ateliers le matin et le soir.

Vers 1930 : le carbo (abrasif artificiel très dur obtenu par l’électrochimie « Carbure de silicium » découvert en 1927 et fabriqué au Etats Unis) remplace l’émeri. Le carbo existe en vrac pour continuer le travail au martin, et en briquettes pour polir les arêtes et certaines moulures.

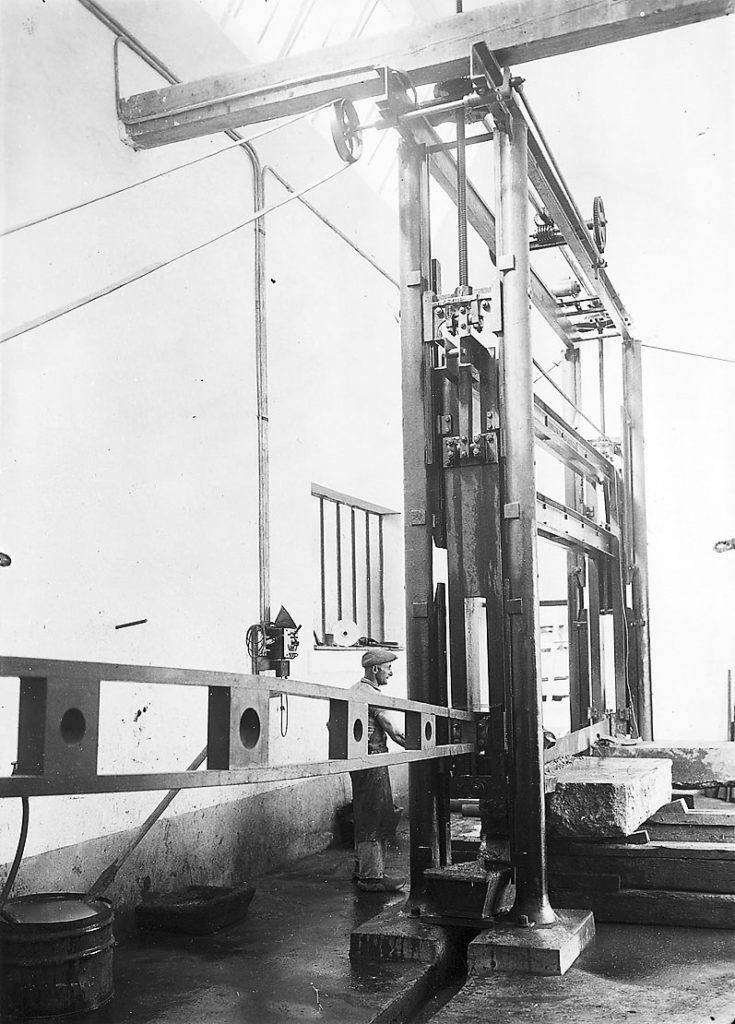

Plus tard, les granitiers installent des chassis à grenaille pour couper des blocs de granit. Une lame actionnée par une bielle donne un mouvement alternatif et entraine la grenaille qui use la pierre.

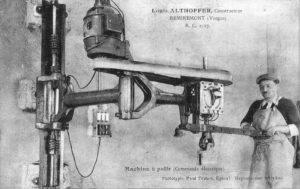

Photo d’un chassis à grenaille

Puis on installe des polissoirs à genouillère.

On utilise toujours les mêmes abrasifs pour polir les surfaces planes, mais le mouvement actionné par un moteur électrique devient circulaire et le travail moins pénible.

Ces machines : Chassis et Genouillères importées d’Amérique du nord et d’Ecosse par Isidore Etienne ont été copiées par la société Althoffer de Remiremont qui construisit jusqu’à 600 genouillères pour équiper toutes les graniteries.

Les ponceuses à transmission flexible équipées de meules carbo : surtout utilisées pour le rodage des moulures et petites surfaces. Le travail est plus rapide mais l’opération qui s’effectue à sec produit beaucoup de poussière.

Les bouchardeuses électriques ont encore amélioré la cadence de production au niveau de la taille des surfaces planes mais produit encore une fois beaucoup de poussière.

La Silicose est une maladie professionnelle qui affecte l’appareil respiratoire. Il y a de la cristobalite dans la poussière de silice, petits cristaux microscopiques de forme triangulaire qui entrent dans les alvéoles pulmonaires. Pour se protéger de cette intrusion, les poumons fabriquent une sorte de toile fibreuse (la fibrose) qui empêche de respirer. C’est une maladie irréversible, on n’en guérit pas !

Après 1936, un grand nombres de tailleurs de pierre et polisseurs travaillent dans des baraques en planches mal fermées l’hiver, mais dans une ambiance de poussière de silice intense. Ce qui provoqua de nombreux cas de silicose.